Projektinfos

SWG Schraubenwerk Gaisbach GmbH Produktion

DI Christoph Dünser

DI Mathias Schädler

DI Thomas Fußenegger

Hanna Bayer B.A.

Ing. Benjamin Baumgartl

Martin Rümmele

GAPP | Groß Architekten GmbH, München / Jan Leo Archut, Peter Lingenfelser

BHM Ingenieure & Consulting GmbH, Feldkirch

Mahl Projektsteuerung, Schwäbisch Hall

Bauherr

SWG Schraubenwerk Gaisbach GmbH, Waldenburg

Standort

Waldenburg (DE)

Fertigstellung

2020

Projektdaten

NGF 14.195 m², BGF 14.798,66 m²,

BRI 128.462,06 m³

Rechte

Text Tina Mott

Übersetzung Bronwen Rolls

Foto Marc Lins, SWG Schraubenwerk, Gaisbach, Arch. DI Roland Wehinger

- Tragwerksplanung Holzbau

SWG Engineering, Rülzheim - Tragwerksplanung Massivbau

BHM-Ingenieure Engineering & Consulting GmbH, Feldkirch - TGA-Planung

BHM-Ingenieure Engineering & Consulting GmbH, Feldkirch - HLS Planung

BHM-Ingenieure Engineering & Consulting GmbH, Feldkirch - Elektroplanung

BHM-Ingenieure Engineering & Consulting GmbH, Feldkirch - Freianlagenplanung

BHM-Ingenieure Engineering & Consulting GmbH, Feldkirch - Brandschutzgutachter

Portz Brandschutz, Fellbach - Vermessung

Hell Ingenieure GbR, Ingelfingen - Geologie

BFI Zeiser GmbH & Co. KG, Ellwangen - Bauphysik

Rw-Bauphysik Ingenieurgesellschaft mbH & Co. KG, Schwäbisch Hall - Holzbau (Halle und Pavillon)

Schlosser Holzbau GmbH, Jagstzell - Lieferant Laubholz

Pollmeier Massivholz GmbH & Co. KG, Amt Creuzberg

SWG Schraubenwerk Gaisbach GmbH, Waldenburg

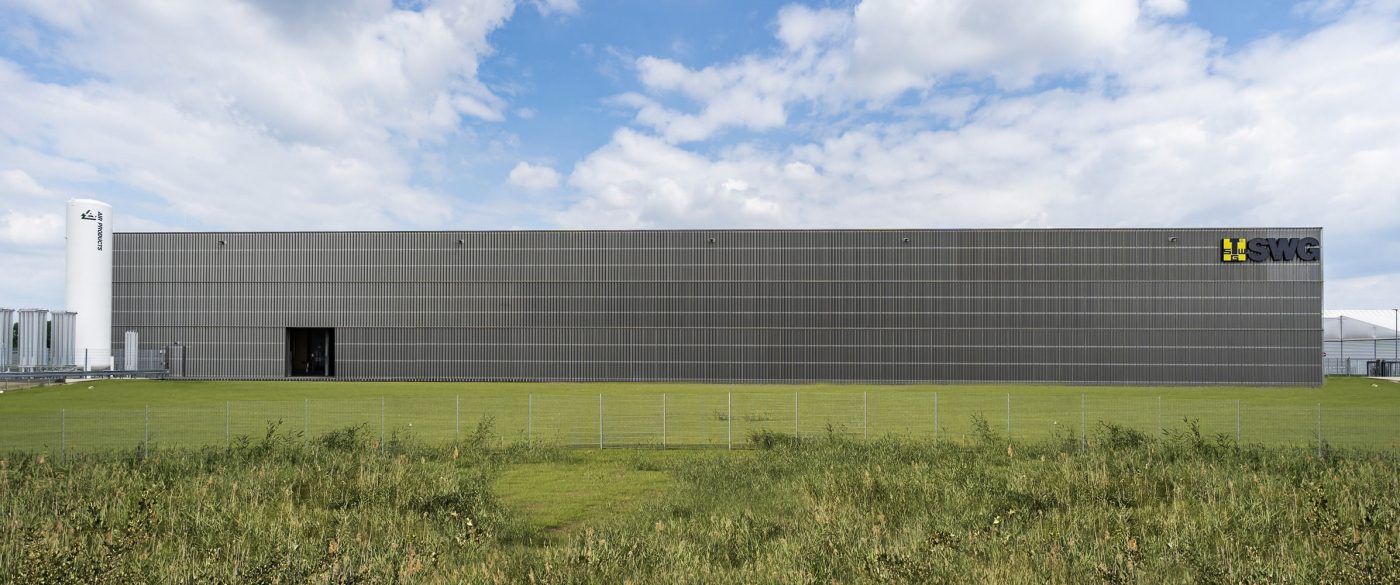

Das SWG Produktion Schraubenwerk Gaisbach GmbH in Waldenburg erfreut sich eines stetigen Anstiegs seiner Produktionskapazitäten. 230 Mitarbeiter erzeugen bis zu 12 Millionen Schrauben täglich, die Tendenz ist steigend. In Resonanz zu einer notwendigen räumlichen Expansion entwickelt sich zunächst die Idee, den Bestand des Firmensitzes im hohenlohischen Waldenburg durch einen Anbau zu erweitern. Das Entwurfsteam um Prof. Hermann Kaufmann und seine Partner argumentiert aber nachdrücklich für die Realisierung eines autonomen Neubaues, um Beeinträchtigungen des laufenden Betriebes sowie problematische Anschlüsse und Übergänge zu vermeiden. Zudem stärkt ein souveräner architektonischer Auftritt sowohl die öffentliche Wahrnehmung als auch das Selbstverständnis des Unternehmens.

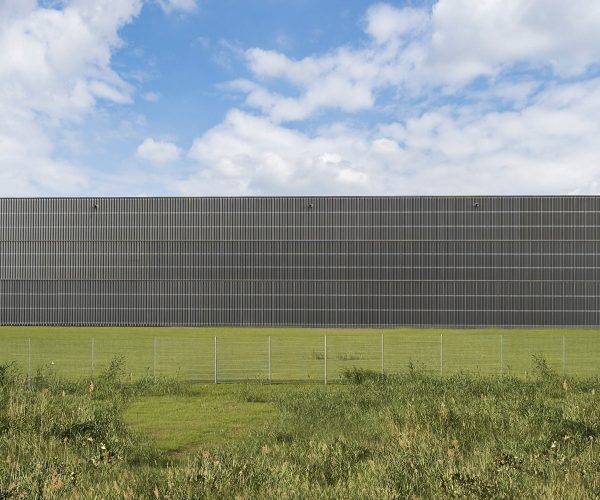

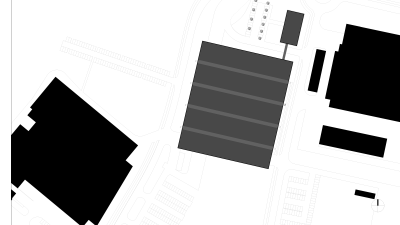

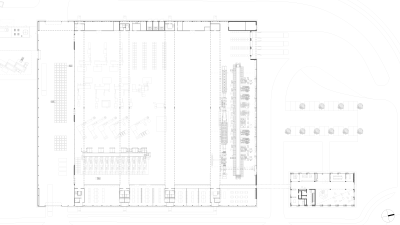

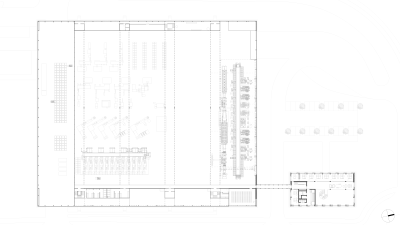

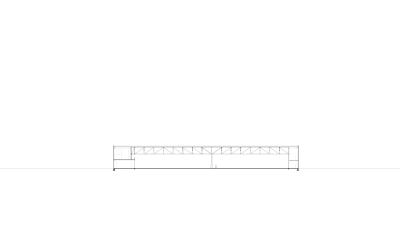

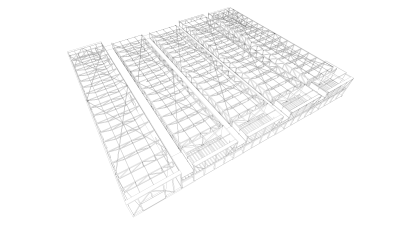

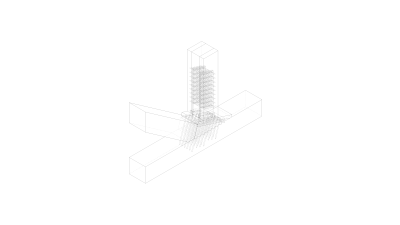

Schließlich wird ein Gebäudeensemble in unmittelbarer Nähe des Firmensitzes konzipiert. Die großflächige Fertigungshalle ist über eine Brücke mit einem dreigeschossigen Pavillon verbunden, der neben Büroräumlichkeiten und Sitzungszimmern auch einen ausgedehnten Empfangs- und Ausstellungsbereich für Besucher fasst. Hier können Interessierte die hauseigenen Produkte und ihre Anwendungen kennenlernen und am Anschauungsbeispiel der gebauten Struktur vor Ort studieren. So entsteht ein außergewöhnlich hoher Anspruch an die Qualität der Konstruktion und Ausführung des Industriebaues. Die Produktionsstätte weist enorme Dimensionen auf, um zahlreiche große Maschinen mit umfangreicher technischer Infrastruktur aufzunehmen. Sie erstreckt sich über eine Länge von 114 m und eine Breite von 96,5 m, die Höhe beträgt etwa 12 m. 70% der Grundfläche nimmt der Fertigungs- und Logistikbereich ein, während für Werkzeuge und Werkzeugbau 20% vorgesehen sind sowie weitere 10% für die Lagerung des Rohmaterials.

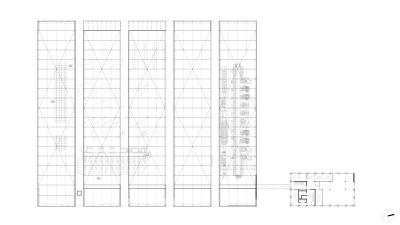

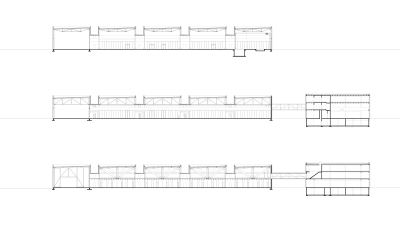

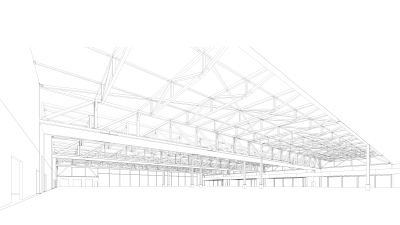

Das Bauwerk ist fünfschiffig angelegt und wird von einer kammartig geformten Dachstruktur überspannt. Verglaste, etwa 5 m breite Vertiefungen zwischen den einzelnen Abschnitten funktionieren wie umgekehrte Sheds und sorgen für eine großzügige Belichtung der Flächen mit Tageslicht. Im südlichen Hallenschiff ist ein Drahtlager eingerichtet, weshalb der Produktionsbereich durch eine Brandwand abgetrennt werden muss. Im Osten und Westen fassen zwei schmale räumliche Spangen das Volumen, sie enthalten Infrastruktureinrichtungen, Werkstätten und Bereiche für die Haustechnik. Um eine hohe Flexibilität der Herstellungsabläufe zu gewährleisten, wird die Zahl der Stützen in der Halle auf ein Minimum reduziert. So besteht das Tragwerk aus acht parallel in Längsrichtung laufenden, rund 82 m langen und 3,8 m hohen Haupt-Fachwerkbindern und einer Reihe von 18,30 m langen Neben-Fachwerkbindern, die quer dazwischen eingehängt sind. Da die Hauptbinder auf jeweils nur einer Zwischenstütze aufliegen, funktionieren sie statisch als Durchlaufträger mit Feldweiten von 40 m bzw. 42 m.

Auch bei der Wahl der Baumaterialien spielt die Corporate Identity eine wichtige Rolle. Denn das Tätigkeitsfeld der SWG soll durch den Einsatz der gefertigten Schrauben im Holz- und Metallbau widergespiegelt werden. So entwickeln die Architekten das Konzept, die Tragstruktur der Halle in Holz zu konstruieren, während für die Gestaltung der Fassaden Metallelemente zum Einsatz kommen. Durch die bewusste Entscheidung für den nachwachsenden Baustoff wird auch ein Signal für Nachhaltigkeit und Klimaschutz gesetzt. Denn jeder Kubikmeter verbautes Holz bindet langfristig den Kohlenstoff von 1 Tonne CO2 aus der Atmosphäre. Außerdem werden andere Materialien ersetzt, welche zu ihrer Herstellung wieder CO2 freisetzen würden. Da für das Projekt insgesamt rund 1.800 m³ Holz verwendet werden, bedeutet dies eine CO2-Einsparung von etwa 3.600 Tonnen gegenüber konventionellen Bauweisen, bezogen auf eine Nutzungsdauer von 50 Jahren.

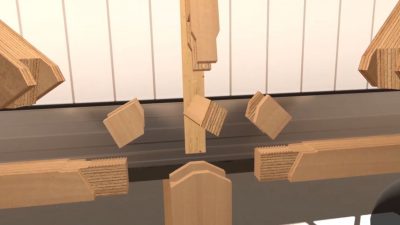

Doch auch technische und ökonomische Argumente sprechen für eine Ausführung in Holz. Aus Stahl oder Spannbeton gefertigt, wären die einzelnen Bauelemente zu groß, zu schwer und zum Teil kaum herstellbar gewesen und auch die erforderlichen Werte für den Brandschutz hätten sich als problematisch erwiesen. Zudem sind durch die Wahl eines leichteren Baustoffes keine aufwändigen Fundierungen auf dem nur bedingt tragfähigen Boden erforderlich, wodurch die Kosten für die Gründungsarbeiten überschaubar bleiben. Da aber auch Nadelholz aufgrund der enormen erforderlichen Querschnitte nicht in Betracht kommt, beginnen sich die Architekten und das hauseigene Ingenieurbüro SWG Engineering mit Alternativen auseinanderzusetzen. Ihr Ziel ist es, eine möglichst filigrane Fachwerkstruktur zu entwickeln, deren Stäbe und Komponenten miteinander durch effiziente Knoten verbunden werden können. So fällt ihre Wahl schließlich auf den Werkstoff BauBuche GL75, der in einem hochtechnologisierten Verfahren in Deutschland hergestellt wird. Dabei handelt es sich um einen Furnierschichtträger aus regionalem Hartholz, bei welchem 4 mm starke Lamellen faserparallel verklebt werden und dadurch eine außergewöhnlich hohe Festigkeit und Steifigkeit erzielen. Die Biege-, Druck- und Zugfestigkeit des Materials liegt im Vergleich zu herkömmlichem Brettschichtholz etwa bei einem dreifachen Wert. Durch die hohe Querdruck- und Schubfestigkeit lassen sich zudem sehr effektive zimmermannsmässige Anschlüsse ausführen. Zudem begünstigt die hohe Rohdichte des Materials Anschlüsse mit stiftförmigen Verbindungsmitteln, besonders Schrauben erreichen bei ihrer Anwendung in BauBuche bereits in geringen Einschraublängen ihre volle Tragfähigkeit. Durch präzise aber auch couragierte Planungsarbeit in Verbindung mit einem innovativen Werkstoff ist es gelungen, ein weitspannendes Dachtragwerk in Holz umzusetzen, dessen Konstruktionselemente außergewöhnlich schlank, filigran und leicht sind. Aufgrund kompakter und leistungsfähiger Anschlüsse können bis zu 100% der Querschnitte genutzt werden, wodurch sich die benötigte Holzmenge ressourcenschonend auf ein Minimum reduzieren lässt. Das weltweit größte Dachtragwerk aus BauBuche zeigt, in welchen Größenordnungen der zeitgenössische Ingenieurholzbau inzwischen zu überzeugen vermag. Noch nie konnte in diesen Dimension gebaut werden.

Projektpläne

Bausfotos

Media

Publik

- Hohenlohe-Tauberfranken

2023 (Auszeichnung) - Holzbaupreis Baden-Württemberg

2022 (Preis) - Deutscher Holzbaupreis

2021 (Anerkennung) - HolzbauPlus

2020 (Anerkennung)

- SWG – Schlankes XXL-Dachtragwerk aus BauBuche

ZN Z-371, Susanne Jacob-Freitag, Konstruktiver Ingenieurbau, 03/2020, S.6-13 - SWG – Halle mit Signalwirkung

ZN Z-374, Susanne Jacob-Freitag, Mikado, 01-02/2020, S. 14-23 - SWG – Verbindungen mit Tragweite

ZN Z-375, Susanne Jacob-Freitag, Die Zimmerin, 01-02/2020, S. 8-11 - SWG Pressemappe

ZN Z-376, SWG Pressemappe - SWG Neue Produktionshalle 2020 – Feinmechanik in Holz

ZN Z-377, SWG Broschüre zur Eröffnung - SWG – Baubuche ist stärker

ZN Z-380, Bauwelt Nr. 14/2020, Juli 2020, S.70 - SWG – Hallenbau mit Tragweite

ZN Z-383, Anton Sprenger, Holzmagazin 07/2020, S.20-23 - SWG – Industriebau mit fünfschiffiger Halle

ZN Z-384, Susanne Jacob-Freitag, Deutsches Ingenieurblatt, 10/2020, S.14-21 - SWG – Hauseigenes Exponat: Schraubenwerk aus Laubholz

ZN Z-399, Clementine Hegner-van Rooden, Detail 12/2021, S. 76-87 - SWG – Industriehalle mit Mega-Dach

ZN Z-391, Susanne Jacob-Freitag, VN Leben&Wohnen, 06/2021, S. 4-7 - SWG – Verbindungen mit Tragweite

ZN Z-392, Zuschnitt Nr. 81, 06/2021, S. 23-23